Получение н-бутиленов дегидрированием н-бутана

Рефераты по химии / Получение н-бутиленов дегидрированием н-бутанаСтраница 2

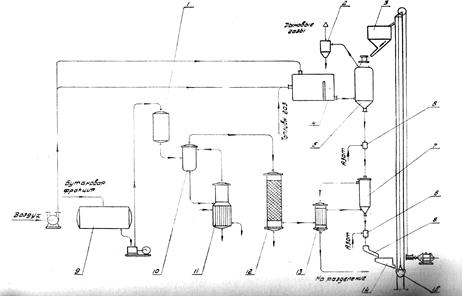

1.Производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

По описываемой схеме получение бутилена и осуществляется на шариковом катализаторе. Транспортировка катализатора в системе производится скиповым подъемником. Подъемник прост по конструкции, работа его может быть полностью автоматизирована. Истирание катализатора при применении скипового подъемника значительно меньше, чем в ковшовых

ценных элеваторах или ноздухоподъомниках и составляет 3,5-4 кг на 1 т целевого

продукта.

Жидкая бутановая

фракции из емкости 9 насосом

подается в

мерник 1, из которого сливается в буфер 10, затем в испаритель 11. Пары бутиленовой фракции проходят через буфер 10 в осушитель 12, заполненный прокаленным хлористым кальцием, для освобождения от следов влаги, являющейся ядом для катализатора. Осушенная бутиленовая фракция подогревается в теплообменнике 13 и поступает в реактор 7, где встречается с движущимися вниз шариками катализатора.

В реакторе протекают реакции дегидрирования н-бутана по схеме:

н – С4Н10 → С4Н8 + Н2

Продукты реакции охлаждаются до температуры 400°С впрыскиванием воды, для предотвращения протекания побочных реакций, охлаждаются в теплообменнике 13, подогревая бутановую фракцию, идущую в реактор. Затем отдают свое тепло в котлах-утилизаторах (на схеме не показано) и направляются на разделение.

Отработанный, зауглероженный катализатор через газовый затвор 6 и регулятор осыпания 8 поступает в бункер 14. Из последнего катализатор периодически загружается в скип подъемника 15, транспортируется наверх и высыпается в бункер 3.

Схема № 1. Технологическая схема производства н-бутилена дегидрированием н-бутана на шариковом катализаторе

Обозначения на схеме №1:

1-мерник для бутана;

2-циклон;

3,14-бункеры;

4-топка;

5-регенератор,

6-газовые затворы,

7-реактор,

8-регулятор ссыпания катализатора,

9-емкость,

10-буфер,

11-испаритель,

12-осушитель,

13-теплообменник,

15-скип подъемник.

Регенерация катализатора производится в регенераторе 5. Необходимая температура 650—680°С достигается подачей дымовых газов из топки 4, где сжигается топливный газ. Воздух, необходимый для сжигания углеродистых отложений на катализаторе, подается также через топку и примешивается к продуктам сгорания топливного газа. Нагретый и регенерированный катализатор непрерывно опускается в реактор 7 по переточной трубе с газовым затвором 6. Дымовые газы из регенератора 5 поступают в циклон 2, где улавливаются частицы унесенного газами катализатора, и поступают под котел-утилизатор для использования тепла (на схеме не показано).

Направленность газовых потоков обеспечивается сопротивлением катализатора в переточных трубах и соблюдением определенных перепадов давлений в некоторых точках по высоте установки. В верхнем газовом затворе 6 давление поддерживается подачей азота на 20 мм вод. ст. выше, чем давление в верхней части реактора 7, в нижнем газовом затворе давление выше на 20 мм вод. ст., чем в нижней части реактора, Благодаря этому исключается проскок контактного газа в регенератор и бутана в нижний бункер 8.

2.Основные параметры производства

На полупромышленной установке установлен оптимальный режим дегидрирования н-бутана с подвижным шариковым катализатором К-5.

Объемная скорость н-бутана 170—180 км3 на 1 м2 катализатора в час.

Катализатор К-5 шарики диаметром 5—7 мм

Скорость циркуляции катализатора 8,5 кг на 1 кг подаваемого бутана

Температура катализатора на входе в реактор 610—620°С

Температура контактного газа на выходе из реактора 590—600°С

Реакционная масса содержит:

бутиленов 74—75%

дивинила около 8%

Выход бутиленов и дивинила на пропущенную фракцию С4 38—39%

Выход бутиленов и дивинила на разложенную фракцию С4 80—85%

На 1 т целевого продукта катализатора расходуется 20 кг

3.Производство н-бутилена дегидрированием н-бутана на взвешенном катализаторе

По описываемой схеме получение бутилена протекает следующим образом: бутановая фракция осушается хлористым кальцием в осушителе 12, испаряется в испарителе 1, перегревается в печи 13, после чего поступает в реактор 19. В него же из регенератора 7 спускается регенерированный катализатор. В слое взвешенного катализатора и протекает реакция дегидрирования бутана:

н—С4Н10 →

С4Н8+Н2.

Образовавшиеся реакционные газы отделяются в верхней части реактора от катализатора, отдают часть своего тепла в котлах-утилизаторах 20, охлаждаясь до 300°С, и поступают в скруббер 10 для дальнейшего охлаждения и очистки от пыли. Для уменьшения потерь газа орошение скруббера производится водой, циркулирующей через холодильник 21. Свежая вода вводится только при частичном сбросе оборотной воды для извлечения из нее катализатора. При последующем охлаждении в холодильнике 11 из реакционных газов выделяется часть унесенной ими из скруббера влаги, после чего они направляются на разделение.

Информация о химии

Hs — Хассий

ХАССИЙ (лат. Hassium), Hs, химический элемент VIII группы периодической системы, атомный номер 108, атомная масса [269], наиболее устойчивый изотоп 269Hs. Свойства: радиоактивен. Металл, повидимому находится в твердом состоянии п ...

Экологическая химия

Экологическая химия — наука о химических процессах, определяющих состояние и свойства окружающей среды — атмосферы, гидросферы и почв. Раздел химии, посвящённый изучению химических основ экологических явлений и пробле ...

Нефтехимия

Понятие нефтехимии охватывает несколько взаимосвязанных значений: раздел химии, изучающий химизм превращений углеводородов нефти и природного газа в полезные продукты и сырьевые материалы; раздел химической технологии (второе на ...