Производство кальцинированной соды

Рефераты по химии / Производство кальцинированной содыСтраница 9

Неактивный СаО образуется вследствие структурных изменений под воздействием высоких температур, а также за счет обволакивания зерен СаО пленкой плава, который появляется при взаимодействии СаО с примесями. При этом усиливается взаимодействие СаО с футеровкой печи. При повышении температуры выше допустимой может произойти образование более или менее крупных масс спекшейся извести («козлы»), что нарушает режим работы печей.

Горение твердого топлива в слое кускового материала имеет следующие особенности: отсутствует сплошной горящий слой (отдельные куски топлива разделены инертной к горению массой обжигаемого материала, так как в шихте содержится от 6,5 до 10 % топлива);

2)поглощение тепла, затрачиваемого на разложение карбонатов, происходит непосредственно в зоне горения;

3)горение осуществляется в потоке воздуха, нагретого в зоне подогрева;

4)куски топлива, уменьшаясь в процессе горения, опережают движущийся слой обжигаемого материала, что существенно сказывается на процессе горения в целом;

5)летучие вещества топлива, выделяющиеся в зоне подготовки топлива, контактируют с потоком горячих газов, почти не содержащих кислород, и отгоняются, не сгорая.

1.Работа печей.

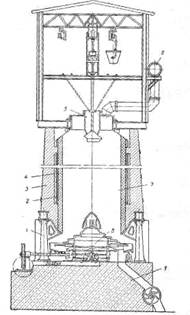

Обжиг мела или известняка происходит в шахтных печах. Она состоит из трех основных механизмов – шахты, загрузочного и разгрузочного механизмов (рис. 7), в которых сверху печей производится загрузка смеси определенной пропорции известняка и твердого горючего. В случае последнего применяется кокс. Под влиянием происходящей снизу печи выгрузки извести, вышеуказанная смесь известняка и кокса опускается постепенно сверху вниз. В верхней части печи происходит обмен теплоты между отходящими газами и загруженной смесью, при чем известняк сушится, а газы охлаждаются. По мере опускания смеси, она поступает в зону наиболее интенсивного горения кокса, и здесь происходит окончательный обжиг мела с выделением угольной кислоты.

Мел, превратившись в известь, опускается вниз, и по пути следования последней происходит вторичный обмен теплоты между горячею известью и поступающим снизу воздухом, необходимым для процесса горения топлива. Известь при этом охлаждается, а воздух нагревается. Печи работают под давлением воздуха, нагнетаемого вентилятором в закрытую нижнюю часть печи.

2. Разница давлений.

Давление внизу печи должно регулироваться задвижкой на нагнетательной трубе вентилятора так, чтобы давление газа, выходящего из печи, составляло бы 5 мм водного столба, количество же его соразмеряется с анализом углекислого газа во избежание избытка или недостатка воздуха. Такое давление наверху печи гарантирует отсутствие засасывания воздуха извне, которое иначе могло происходить при открывании верхнего отверстия печи для загрузки, хотя, с другой стороны, вызывает некоторую утечку газа из печи при загрузке.

Рис.7 Шахтная известково – обжигательная печь:

Рис.7 Шахтная известково – обжигательная печь:

1 – опорная колонна;

2 – зазор с теплоизоляционной прослойкой;

3 – кладка из красного кирпича;

4 – кладка из огнеупорного кирпича;

5 – загрузочное устройство;

6 – общий коллектор;

7 – шахта печи;

8 – выгрузное устройство;

9 – фундамент.

Вдувание в печь воздуха создает кроме того преимущество в том отношении, что повышается интенсивность горения, увеличивается производительность печи, повышается процентный состав углекислого газа и создается некоторая независимость работы печи от работы компрессора. При одной и той же производительности печи увеличение разницы давления воздуха между нижней и верхней частью служит указанием того или иного качества загружаемых в печь материалов. Нормальным размером загружаемых в печь мела и кокса является: для мела - куски, диаметром 120 – 150 мм, а для кокса – куски, диаметром 50 – 60 мм. Увеличение разницы давлений указывает на присутствие в загруженном в печь материале слишком большого количества мелких кусков, которая может вызвать уменьшение производительности печи, вплоть до полного затухания, уменьшение же разницы давлений на слишком большую величину кусков загруженного материала и может вызвать плохое использование топлива и тем самым явлением недопала и понижение концентрации углекислого газа. Нормальная разность давления лежит в пределах 20 – 25 мм водяного столба.

3. Разница температур.

Показателем правильного горения в печи служит также температура извести внизу печи и температура газа, выходящего из печи. При нормальной работе температура извести внизу печи равна 45 - 55ºС, а температура выходящего газа сверху печи – 130 - 150ºС. При ненормальной работе печи могут быть следующие отклонения:

Информация о химии

Больцман (Boltzmann), Людвиг

Австрийский физик Людвиг Больцман родился в Вене в семье служащего. По окончании гимназии в Линце он поступил в Венский университет, где учился у Й.Стефана и Й.Лошмидта. В 1866 г. Больцман защитил докторскую диссертацию, работал а ...

Либби (Libby), Уиллард Франк

Американский химик Уиллард Франк Либби родился в Гранд-Валли (штат Колорадо), в семье Оура Эдварда Либби, фермера с трехклассным образованием, и Ивы Мэй (Риверс) Либби. Кроме Уилларда, у четы Либби было еще два сына и две дочери. ...

Валлах (Wallach), Отто

Немецкий химик Отто Валлах родился в Кенигсберге (ныне Калининград), в семье прусского служащего Герхарда Валлаха и Отилии (Тома) Валлах. Вскоре после рождения мальчика его отец был переведен в Штеттин, а затем, в 1855 г., – ...